苑世剑,1963年出生,中共党员,哈尔滨工业大学教授,博士生导师,国家杰出青年基金获得者,首批国防科技创新团队和教育部科技创新团队学术带头人,我国金属塑性成形领域的领军人才。他于1992年哈尔滨工业大学金属塑性加工专业获博士学位并留校工作,1998年晋升为教授,历任哈工大材料科学与工程学院院长、中国机械工程学会塑性工程分会主任委员、总装备部先进制造技术专业组副组长、国家973计划制造与工程领域咨询专家等职务;现任金属精密热加工国家级重点实验室主任、哈工大流体高压成形技术研究所所长;同时兼任中国机械工程学会常务理事、国际塑性加工会议常设理事会(SAB/ICTP)常务理事、《材料科学与工艺》编委会主任、《塑性工程学报》编委会副主任等学术职务。他长期从事金属塑性成形领域研究,面向新一代高端装备对整体化金属薄壁构件的重大战略需求和国际竞争前沿,创造性提出流体成形应力场调控理论和方法,引领流体成形技术从简单形状到三维复杂构型、从常温成形到高温成形的跨越发展,研究出壳坯、管坯、板坯和难变形合金薄壳四类整体构件流体成形技术及装备,取得理论突破、技术创新和装备研制一体化系统创新成果,突破欧美对我国飞行器深腔薄壁构件整体成形技术的严格封锁,形成中国独有的流体压力成形技术体系,推动我国金属薄壁构件整体成形技术处于国际领先。他致力于推动成果转化和工程应用,研究成果成功应用于火箭、飞机和航空发动机等一批国之重器的的研制和生产,并广泛应用于自主品牌轿车关键构件的批量生产,为我国航天、航空、汽车等行业发展做出突出贡献;荣获国家技术发明二等奖2项,国家科技进步二等奖2项,中国专利金奖1项;授权发明专利80余项;出版专著4部,发表学术论文190余篇;还获得何梁何利科技奖、光华工程科技奖、全国创新争先奖等荣誉。

一、敢为人先,他在国际上率先提出双硬化调控变形的原理,解决难变形合金薄壁件整体成形的国际难题,成功用于航空发动机、超音速飞行器、复兴号高铁等国之重器。

钛合金等轻质耐热材料难变形,再叠加复杂整体结构和高性能,成形难度极大。现有的基于单一应变或应变率单硬化的主流成形技术,难以制造这类整体薄壁件。欧美等国际研究机构都在寻求解决办法,但一直未能取得实质性突破。苑世剑通过长期研究,发现双硬化提高变形均匀能力的叠加效应,建立双硬化分量与加载参数的定量关系;发明双调热介质压力成形技术,突破传统技术的固有局限性,解决钛合金、高温合金等难变形合金薄壁件整体成形的国际难题。这项技术获2020年国家技术发明二等奖。

例如,新一代运载运载火箭“长七”的亮点之一就是采用了先进的液氧煤油发动机。如果说发动机是火箭的“心脏”,那么增压输送系统就是“动脉”。五通件是增压输送系统的关键构件,只有采用整体结构,才能满足“长七”的高可靠性要求。整体结构五通件的形状十分复杂,壁厚均匀性要求极严,现有技术无能为力,这成了型号研制的瓶颈难题。

研制时间紧迫,型号总体单位向苑世剑领衔的团队提出了这一难题。他大胆提出了制造整体结构五通件的全新技术:利用流体介质以柔克刚、如影随形的特点,把简单的平板坯料成形为整体结构五通件。

说起来容易,做起来却难。要想把一张薄板变为复杂的五通件,必须解决起皱、破裂、橘皮等缺陷,苑世剑率领团队通过计算机数值仿真和大量实验,攻克了一系列技术难题,终于成功研制出整体结构五通件,并通过了 “长七”火箭从初样到正样的各种测试考核,最终成功助力“长七”火箭在海南文昌一飞冲天。

整体五通件通过了 “长七”火箭从初样到正样的各种测试考核,最终被确定为正式产品。成功用于运载火箭遥-1首次发射,并在后续发射中得到应用。 “长七”火箭总体单位航天一院评价:解决了“设计出来,而做不出来”的难题,在国际上首次研制出整体结构五通件,大幅提高了低温燃料增压输送系统的可靠性,为我国运载火箭升级换代起到了不可替代的作用。

二、另辟蹊径,他发明板坯双向加载液压成形技术,推动曲面板件从分块拼焊到整体成形的跨越发展,打破欧美对我国飞行器关键结构整体成形技术的严格封锁,成功应用于CZ-5/CZ-7新一代火箭、先进运输机等重点型号。

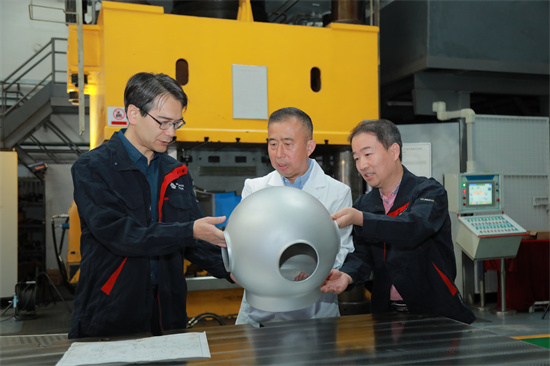

整体化半封闭薄壁结构极易发生起皱和开裂并存缺陷,是长期未得到突破的国际难题。苑世剑另辟蹊径,提出流体面域加载与坯料构型关联作用的应力调控方法。建立缺陷行为与应力状态的映射关系及仿真模型,发明可时变调控应力状态的双向加载液压成形技术,从根本上彻底解决起皱和开裂缺陷并存的国际公认难题。他主持研制出世界最大液压成形装备,国际上首次采用薄板直接成形出运载火箭3m级贮箱整体箱底,改变了美国NASA、欧空局沿用几十年的传统技术路线,入选“中国航天十大技术突破”,2016年获国家技术发明二等奖。

例如,推进剂贮箱箱底是关系运载火箭箭体可靠性的关键构件,其工作环境苛刻,承受内压、轴压、振动和冲击等复杂载荷的作用。为了确保火箭的可靠性,需要采用整体结构箱底代替多块拼焊结构,然而整体化深腔曲面、大尺寸超薄的极端挑战。对于直径3米级以上的火箭,箱底深度与半径之比大于1,厚度与直径之比小于3‰, 这类“深而薄”结构刚度弱,易发生失稳起皱,成为重大技术瓶颈难题。美国NASA、欧空局由于无法突破该瓶颈,而是采用了厚板旋压制坯再数控铣薄的技术途径制造了整体箱底。但大型旋压设备从上世纪80年代起一直对我国实行严格禁运,我国现役火箭被迫采用拼焊结构箱底,不仅存在工序多、周期长和材料浪费多等问题、更主要的是装配应力和大量焊缝降低了可靠性,始终是我国现役火箭的一个故障风险点。

虽然采用厚板可以绕开失稳起皱的难题,但是存在材料利用低(低于10%)、加工周期长(3-4周)、废品率高(加工后期残余应力导致鼓包切穿)的难题。通过深入研究,构建应力状态与起皱行为的映射关系,苑世剑提出流体均布加载与坯料构型关联作用的应力调控原理,为调控应力场提供力学判据。他发明板坯双向加载液压成形工艺,控制介质正/反压力的匹配加载,使板坯形成正向曲率构型,把导致失稳的压应力调控为拉应力,从根本上解决发生失稳起皱的国际难题;主持研制出大型液压成形装备,高压介质体积达5m3,是世界最大装备的10倍,在该装备上,采用与构件近等厚的薄板(8mm以下)直接成形出直径3m级火箭整体箱底。而同样规格产品,美国NASA是采用58mm厚板经旋压制坯再加工至薄壁的技术路线,实现从“由厚到薄”到“由薄到薄”的技术跨越,打破了欧美对我国火箭结构制造关键技术的封锁。

他主持研制出CZ-5助推、CZ-6芯级火箭箱底产品,由7块拼焊结构变为1块整体结构,消除焊缝约30m,承压提高110%,大幅提高火箭的可靠性,同时周期缩短2/3,成功实现首飞和批产,入选中国航天十大技术突破项目。并推广应用到新一代运载火箭、导弹、飞机及发动机等16个重大装备关键构件研制和批产。

三、矢志不渝,他提出低载荷管坯内高压成形技术,主持研制出系列生产装备,并反出口美国、意大利等,为推动我国汽车轻量化结构制造进入国际先进行列做出重要贡献。

异形截面空心结构是汽车兼顾安全性和轻量化的最优结构,欧美已采用液压成形技术制造此类构件,但对我国实行工艺封锁和装备垄断。他首创内凹构型管坯低载荷成形工艺,实现即降压又不裂一举两得的效果,从根本上解决超高压导致的难题。他矢志不渝,克服重重困难,创新产学研合作模式,牵头组建装备制造基地,经过近20年的努力,批产装备国内市场占有率第一,并反出口到美国、意大利等发达国家。成功用于一汽、上汽等我国十大车企,以及奥迪、通用等国际著名车企,打破国外对我国汽车关键制造技术的封锁垄断,2010年获国家科技进步二等奖。

例如,2000年一汽集团到哈工大寻求技术合作,其中一项难题是中国自主品牌奔腾轿车底盘关键件——副车架内高压成形技术。副车架内高压成形技术是轿车底盘制造的关键一环。当时,内高压成形技术在德国、美国刚开始应用,有着严格的技术封锁和垄断。

苑世剑带领团队勇敢地迎战,他和团队成员讲:我们不能只停留在实验室样件水平上,不管多难,我们一定要做成批量生产,装在自主品牌轿车上。技术上的难题可以攻克,有限的实验室条件也可以克服。但更困难的是观念和合作方面的各种障碍。项目几上几下,几死几活,但期间只要有一点希望苑世剑都带领团队勇往直前。

八年时间里,苑世剑最终拿下了这一环,在2008年底投产,首次实现了自主技术关键件的批量生产,成功打破了国外的技术封锁。苑世剑相信,只要敢于尝试,想尽办法,采用可能将1%的希望做成100%的产品。他事后总结说:科研能力是在这一场场的硬仗中磨砺出来的。

项目成功带来了巨大效益。内高压零件比传统件减重25%,整体刚度提高2.3倍,材料利用率提高40%,与进口件相比降低成本30.8%。截止到2015年底累计生产34万件,节约材料2230吨,累计节约成本约3亿元。在此基础上,该团队将研发成果扩展应用到多款自主品牌轿车和国际知名品牌轿车上,为我国汽车工业走自主创新道路做出重要贡献。

四、不断创新,他发现铝合金超低温“双增效应”的反常现象,首创铝超低温成形变革性技术,研制的国内最大尺寸整体箱底助力我国首型4米级运载火箭长征十二号成功首飞。

随着运载火箭直径向更大直径发展,在研制出3m级火箭整体箱底的基础上,我国航天部门再次提出研制4m级火箭整体箱底的任务需求。然而,4m级箱底面临常温下成形铝合金塑性低、硬化弱,极易开裂。高温下成形虽然塑性高、但硬化弱,易集中变形而局部变薄,且性能损失等难题。

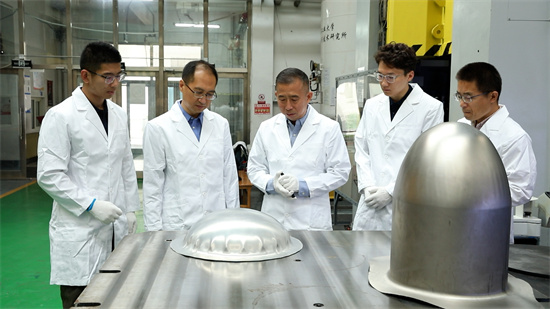

2018年,苑世剑团队利用首先发现的铝合金在超低温下延伸率和硬化指数双增的反常现象,在国际上率先提出基于双增效应的薄壁件超低温成形变革性技术,将坯料冷却至具有双增效应的临界温度(-120℃以下),采用模具一次成形出整体薄壁件,具有成形极限高、壁厚均匀性好和组织性能易控制的独特优势。他主持研发出世界首台薄壁构件超低温成形装备,且在超低温条件下试制出高强铝合金3m级火箭整体箱底样件,以及铝锂合金卫星舱底样件,验证了超低温成形技术可行性。

例如,长征十二号火箭是目前我国运载能力最大的单芯级火箭,首次将中国单芯级火箭近地轨道运力提升至10吨以上,是中国近地轨道运力最强的单芯级火箭,也是我国可重复使用运载火箭原型火箭。长征十二号火箭燃料贮箱箱底直径4米级,超出国内现有最大流体成形机的制造能力,成为型号研制的瓶颈难题。

苑世剑带领团队在国际首次发现超低温条件下铝合金出现“双增效应”的反常现象,发明了梯度温度场超低温成形工艺方法,相比流体成形技术,可大幅降低成形载荷。苑世剑教授带领团队与航天部门紧密合作,在短时间内突破了梯度温度场和壁厚均匀性等关键技术,采用较低载荷成形出国内最大直径整体箱底,各项性能指标均优于设计要求,打通长征十二号火箭研制的“卡点”,保障长征十二号火箭按预定进度成功发射。

五、砥砺前行,他积极推动成果转化应用,为汽车、航空和航天等领域骨干企业提供多套核心装备和生产线,为促进老工业基地振兴和科技强省做出突出贡献。

苑世剑牵头创建哈尔滨工达海卓智能成形科技有限公司,并致力于流体压力成形技术成果转化及持续性的创新发展,成功地探索出一条理论/工艺/装备一体化的科技创新与成果转化途径。为我国汽车部件企业提供批量生产的成套装备和生产线数十台(套),并出口美国、法国、意大利等发达国家。据汽车轻量化技术创新联盟统计,国内市场占有率第一,使我省建成流体高压成形领域的一个世界重要研发基地。

在应用方面取得突破性进展的案例有:研制的钛合金整体进气道突破了新一代装备研制的瓶颈,成功用于某重点型号,解决高马赫激波引起局部熔穿的难题;高温合金W型封严环降低高压涡轮漏气率,用于高推比航空发动机,打破了长期依赖国外进口的现状;火箭整体箱底代替拼焊结构,大幅提高承压能力,颠覆了欧美长期沿用半个世纪的传统技术路线,入选中国航天十大技术突破;整体五通件成功用于新一代运载火箭长征七号首飞及批产,为保证搭载的天舟货运飞船多次成功发射发挥了不可替代作用;运输机流道件大幅提高疲劳强度,为国产飞机首次取得国际适航证提供了技术支撑。

苑世剑一直重视力学理论与工程实践的结合,善于从重大工程难题中提炼理论问题,再通过理论突破指导工艺创新,形成了理论-工艺-装备一体化创新的特色。他不仅是理论造诣很深的大学教授,还是具有系统性思维的优秀工程师。在突破世界科技前沿的前进道路上,苑世剑用行动诠释“敢为人先”、“另辟蹊径”、“矢志不渝”的精神品质,带领团队不断披荆斩棘,开拓创新,为建设科技强国做出更大贡献。