郝新敏,现为军事科学院系统工程研究院军需工程技术研究所正高级工程师,博士研究生导师。他是纺织材料专家,长期工作在科研一线,他从新理论、新方法、新技术、新工艺四个方面开展研究,围绕聚四氟乙烯(PTFE)、汉麻、生物基尼龙、差别化纤维等材料、功能性纺织品及防护服装方面开展创新研究,形成了一批打破国外垄断或全球领先的技术成果。先后获国家科技进步一等奖2项、二等奖2项,国家技术发明二等奖1项;何梁何利基金“科学与技术创新奖”;军队或省部级一等奖12项。中国纺织工业联合会科技一等奖4项,中国专利优秀奖3项,国际发明展览会金奖4项。中国发明专利授权90项(58项排序第一),国际专利4项,美国专利1项。发表论文150余篇;主编专著3部、参编专著4部。

政治信念坚定,矢志不移献身国防

郝新敏出生在河南省一个贫困的农村家庭,1984年靠自己的勤奋努力考取了北京化纤工学院,1986年入党,1988年以优异成绩被推荐为免试硕士研究生,1991年4月参军到原总后军需装备研究所,从事军需被装材料研究, 2004年在工作期间又攻取了东华大学博士学位。

一直以来,他始终坚信党的领导,对党和军队无限忠诚,始终坚持 “一切为了士兵,一切为了胜利”的科研宗旨,将自身所学与军需材料结合,把对祖国和军队的热爱之情,全部倾注到军需科研上;在科研中牢固树立了为战而研、为兵服务、为军队现代化建设服务的思想,顽强拼搏,开拓创新,务实进取,立志用毕生精力报效祖国、服务军队。为了能够改善我军军服现状,赶超世界先进水平,他坚定献身国防现代化建设、献身我军军服材料研究的信念,由于他在学术上的深厚造诣和学术上的精辟独到见解,国内高等院校及一些大公司曾以优渥的待遇和丰厚的报酬,邀请他去工作,他都婉言谢绝,坚持扎根军营。他视工作为自己的第二生命,长期的加班加点工作,使身体严重透支,但他丝毫没有怨言,继续为各项科研工作拼搏着,积极完成上级下达的各种任务,以部队需求为已任,把提高成果研制水平及应用为首要目标,使研究成果多数得以装备和应用,持续为部队建设和国家产业发展做出了突出贡献。

追求创新,埋头耕耘才有收获

郝新敏认为,创新能力是衡量科技人员及科研团队发展的试金石。科技创新的本质就是要不断地有所发现、有所发明、有所创造、有所前进。在谈到纺织创新时,他说,纺织科研要以理论研究突破为基础,并且一定要坚持以产业化为最终目标去制定研究方案,在整个攻关过程中,要敏感地发现和总结貌似特殊但具普遍意义的创新思路,要善于归纳总结和提升系统工程中的协同创新,还要充分发挥课题组乃至合作伙伴单位人员的积极性。他认为,纺织产业是传统产业,也是永恒的产业。我国是纺织大国,但要实现纺织强国的目标,根本出路应当是纺织科技创新,纺织科研人员要从全局出发,以解决纺织重大问题为己任,实施跨学科交叉联合作战,努力使纺织工业在我国率先由大国变强国。

他长期以纺织材料与防护纺织品为研究主线,围绕聚四氟乙烯(PTFE)、汉麻、生物基尼龙、差别化纤维等材料及其功能纺织品进行了自主创新,创建了纺织品“液-汽”、“固-汽”、“气-汽”选择性透过理论模型,研发了聚氨酯微孔复合涂层及PTFE微孔复合膜新材料,突破防水透湿、防生化透湿、防尘埃透气技术瓶颈,同时注重交叉融合,提出了“生物与物理”、“生物与化工”、“天然与合成”相结合的功能性纺织材料制备与改性新理念,研制了新型汉麻纤维及和汉麻杆芯改性材料、生物基尼龙纤维,支撑了相关新材料工业化基地的建设,开辟引领了利用可再生生物基材料制备合成材料的新方向,推动了规模化应用和产业化发展,产生了重大的军事、经济和社会价值。

他说,人这一辈子实际上就几十年,很快。一个人一辈子不可能干许多事,但一定要干好一两件事。搞科研工作就需要工匠精神,最忌讳是心神浮躁,往往是埋头耕耘、坚持不懈才会有更大地收获。在他的身上,不仅具有的是科研人员的勇于开拓和求真务实,也看到中国军人的吃苦耐劳和热血激情,真正诠释了一个“军人”追求科研创新的梦想。

勇于创新,打破“PTFE”材料技术封锁

“我要做别人做不了的事,要干几件有意义的大事。”能说出这句狂语的人,注定科研底气十足,注定辛勤忙碌。由于PTFE不溶于任何溶剂,且大分子链呈直线排列,刚性大,在熔点以上粘度大,无法采用传统的溶液法或者熔融法纺丝,成为PTFE材料深加工领域的一大技术难题,也成为我国PTFE材料应用的技术瓶颈。郝新敏热衷于挑战难题,从对仅有一点儿国外生产样品的分析开始,一个长达二十多年的艰难摸索和艰苦创新过程就此拉开序幕。

经过一代双向拉伸、二代复合拉伸,郝新敏带领团队发明了三维PTFE制膜新方法,突破了聚四氟乙烯(PTFE)薄膜双向拉伸成型和均匀膜裂等一系列技术瓶颈,攻克了微孔控制和厚度不均匀等技术难题,有效解决了透湿与阻隔防护之间矛盾。以此为基础,又研发了膜裂法纤维生产先进技术,实现了具有均匀质量和优异的化学稳定性能聚四氟乙烯纤维的工业化生产。

自2003年以来,在上海、浙江等地建立了PTFE纤维及覆膜滤料生产基地,相关技术在10多家企业实现产业化,批量生产了各类PTFE选择性透过复合材料及防护服装,建成了长丝和短纤5000吨/年的工业化生产线,新增产值超10亿元。产品广泛应用于医用、核生化等防护服装和环保领域。所研制的高温腐蚀性烟气除尘用PTFE滤料已在垃圾焚烧、燃煤电厂、钢铁业等行业中广泛使用,是我国得以实现节能减排的关键材料之一。2003年4月,SARS肆虐,各种防护服装紧缺。郝新敏与时间赛跑,在短短一个月内,连续奔波于5个省区8个工厂,生产非典防护服15000多套,医用防护服装在小汤山等60个定点医院和北京等12个省市使用,反映良好,为抗击"非典"战役的胜利做出了贡献。产品已获得国家认证和生产许可,部分产品已列为国家的疫情防护控制储备品。在2020年抗击新冠疫情中,相关材料与防护技术也得到了广泛的应用。

郝新敏和他的团队所研制的国产PTFE微孔膜及纤维生产技术的突破,成功地打破了多年来国外对我国的产品垄断和技术封锁,这些材料和技术具有国际先进水平,推动了我国防护服装和环保粉尘治理技术的发展。

引领创新,释放汉麻综合利用价值

汉麻是世界公认的绿色高产植物。汉麻纤维具有优异的吸湿排汗、天然的抗菌防臭防霉、优良的异味吸附、卓越的抗紫外和独特的吸波消音等功能,但麻纤维普遍存在“污染重、能耗高、效率低、品质差”等生产瓶颈,特别是汉麻韧皮脱胶等难题始终没能攻克,导致国内外市场一直没有形成大批的生产规模,严重制约了汉麻应用和产业化的发展。

自2003年军需所开展汉麻综合技术研究以来,为攻克汉麻技术和产业化瓶颈,郝新敏和研究团队一起在这一领域,一干就是十七年。如今,他在汉麻领域创造发明了多个第一。比如:他首次在国际上提出了采用汉麻秆芯天然功能材料改性聚氨酯合成高分子材料的新方法,主持研发了汉麻纤维生产新工艺及成套设备,建成了世界上第一条高效环保、精细可控的汉麻纤维生产线等。他的团队在汉麻种植、韧皮纤维加工、秆芯利用、籽叶应用等方面取得了一系列原创性成果,拉开了汉麻综合应用产业化序幕。

传统汉麻加工过程中,把占有整体重量70%~80%的汉麻秆都扔在田间地头,利用价值很低。当他发现汉麻秆芯具备内部发达的微孔结构、具有良好的吸湿导湿、抗菌、抗紫外、吸附和反应等特性时,凭借着在纺织材料领域摸爬滚打多年的经验积累,想到了一直制约着军队雨衣和高寒区部队防风作训大衣技术水平提高的技术难题的解决方案。于是,他放弃周末和休假,扎根辽宁恒星精细化工有限公司开展技术研发。2008年他所研发的汉麻秆芯超细粉体改性系列涂层材料,应用于军队及武警雨衣和作训大衣,解决了长期困扰国内外的防水透湿和低温透湿难题。

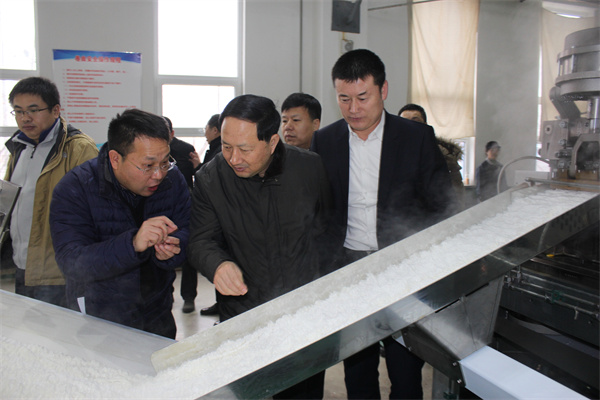

郝新敏从不满足于在实验室里解决技术问题。他说“中国绝不缺少创新,通过我们走过的路就可以证明。把握好科研方向,脚踏实地,把科研与生产有机结合,真正把创新的东西做出来,推向市场,实现产业化,才能算成就一个科研技术成果。”他在多年的研究工作中没有休过一次假,一年出差在200多天,大多在工厂或试验室工作,星期天对于他来说早已成为了一种“奢望”。谈到汉麻产业研究过程中的艰辛,他感慨道:“汉麻产业化难度最大的环节就是纤维加工,因为相比亚麻、苎麻等,汉麻韧皮纤维中胶质高出很多,而国际同行也都特别了解攻克这项技术的艰巨,因此都没有投入资金、精力去研究这项技术,我们要解决这个问题,只能依靠自己去研发。”于是,郝新敏拿着样品到亚麻、苎麻企业一家家去试验,在试验基地,郝新敏一呆就是两三个月。每次工厂批量生产他都会亲临一线指导,受到了工厂领导和工人师傅的尊敬和爱戴。

功夫不负有心人,郝新敏的“汉麻纤维纺织服装高值清洁加工关键技术及产业化”研究成果,解决了脱胶不匀、能耗高、排污多等问题,攻克了麻纤可控分离、胶质去除、生产效率低,可控拉断、长短和粗细分离,高比例、高支纺等技术难题,从根本上解决了麻纺行业粗放加工和污染严重的问题,建成了第一条年产5000吨纤维和纺纱生产线,新增总产值超23亿元,推动了汉麻产品由“脏、粗、硬、皱”草类制品到众人艳羡的“洁、细、软、平”高端功能纺织品的根本转变,国际市场占有率70%以上,引领了国内外汉麻纺织品的高值发展方向。

汉麻产业发展带动了我国汉麻规模建设和种植发展,形成了以汉麻纤维为纽带,以品牌和高附加值为发展方向的纺织全产业链的新模式,开辟了天然纤维增量增值的新路径。汉麻综合利用技术的研究,培育了新的绿色产业集群,使我国汉麻纤维加工和应用走在世界前列。

换道超车,开创生物基尼龙56工业化新天地

郝新敏始终认为“做科研的最终目的是实现工业化生产和产品的广泛应用”,而实现产业化生产是科研创新成果转化的难题,既需要系统思维,综合考虑各方面因素的影响,又需要具备很强的工程技术难题解决能力。伴随着一个个科研难题的攻克,军需所的土壤将他培养成军需被装领域的 “学术带头人”,他的鬓发亦日渐变白,科研创新能力和工程技术能力也日益增强,这让他更加深刻认识到科研工作者的责任和使命,一定要实现纺织新纤维的“中国创造”。

尼龙是重要的合成材料,广泛应用于化纤和工程塑料等领域。目前市场上的尼龙产品以尼龙6和尼龙66为主,其中尼龙66关键原料之一己二胺的生产技术被少数外企垄断,原料对外依存度已经超过行业发展安全警戒线。同时尼龙66纤维生产工艺技术国产化步伐迟滞,加之传统石化法生产技术工艺复杂、耗资巨大,对国家能源供应和环境保护带来的负担日益加剧,致使尼龙国产化长期难以取得突破性进展。自2013年以来,面对我国尼龙66材料生产中“卡脖子”问题,他作为生物基尼龙56纤维项目技术总负责人,带领研究团队颠覆传统技术路线,首创生物基尼龙56纤维技术并实现国产化和产业化,实现中国尼龙纤维新材料0到1的突破。研究成果彻底打通了以玉米为原料,从生产生物基戊二胺单体到聚合生成尼龙56纤维及纺织品的生物基材料全产业链条,形成了具有自主知识产权的技术体系,指导工厂进行了万吨级纤维生产线建设及成套生产工艺技术开发。技术团队共同攻关,2015年开始在辽宁丹东建成了世界上首条万吨级生物基戊二胺和聚酰胺56直纺生产线。

生物基尼龙项目所取得的创新成果大多属于我国原创、世界首创,很多技术为世界唯一,打破国外对我国聚酰胺用二元胺单体的市场垄断,实现了换道超车。项目创造的绿色基础新材料、新技术、新工艺,应用前景广阔,经济效益、军事效益和国家安全效益巨大,对实现纺织化纤强国战略,有效减少石油能源消耗,建设资源节约型和环境友好型社会具有重要战略价值。

我国经济社会的高速发展,尤其科技水平的快速提升,为郝新敏的科研工作提供了重要支撑。从他的科研发展经历,正体现了我国军需被装材料和纺织新材料科研由跟跑、并跑发展到领跑的发展历程。多年来,他始终不忘初心,发扬工匠精神,坚持自主创新,支撑和推动了科研项目的工程化和产业化建设,形成了特色产业链,所研制的成果在军队、武警和公安等特种被装、运动和休闲服装,以及环保等领域得到广泛应用,解决了聚四氟乙烯、尼龙等材料“卡脖子”问题,助推了我国汉麻、生物基尼龙等材料走在世界前列,取得了显著的军事、经济和社会效益。