高速铁路要求高耐久、高平顺和高稳定,他深刻意识到工程材料对高速铁路的重要性,立志创新基于地域资源的高速铁路混凝土高性能化技术途径,要用混凝土这种平凡材料筑就绿色耐久的高铁工程。

李化建,1976年出生,博士生导师,中国铁道科学研究院集团有限公司研究员,长期从事固体废弃物建材资源化、高速铁路新型混凝土及其结构耐久性方面应用基础研究。他作为中组部万人计划领军人才、科技部中青年领军人才、国铁集团专业领军人物,先后主持国家重点研发计划、国家自然科学基金、省部级课题30余项,围绕铁路混凝土绿色高性能化与结构耐久性提升,创新固体废弃物高质化利用技术,形成动载适应、结构匹配、环境相容的铁路混凝土材料与技术体系,编制涵盖原料控制-材料设计-性能评价的标准规范23部;研究成果获国家技术发明二等奖1项、科技进步二等奖1项,省部级特等奖3项、一等奖9项,授权发明专利30余项,获中国专利优秀奖2项;先后获第三届“科学探索奖”、“火车头奖章”、“京沪高铁十大技术创新人物”、“中国铁道环保奖”等荣誉称号;担任川藏铁路建设工程实施技术专家组成员、中国铁道学会标准化(检测)专业技术委员会委员、中国硅酸盐学会混凝土与水泥制品分会理事等学术团体职务。

追逐梦想,投身高铁材料事业

李化建出生于安徽阜阳——京九铁路的重要枢纽站,在铁路旁长大的他,对铁路有着特殊感情,但大学时期所需学专业为无机非金属材料,并未曾想会与铁路结缘。他博士毕业前夕,恰逢青藏铁路胜利开通,“一条条巨龙翻山越岭,为雪域高原送来安康”,一首《天路》赞歌惊醒追梦人。铁路大发展对人才的需求,点燃了李化建的激情与希望,他积极响应清华大学“入主流、上大舞台、成大事业”的号召,从此投身于铁路建设事业。

李化建进入铁科院,适逢高速铁路的大发展。高速铁路要求高耐久、高平顺和高稳定,他深刻意识到工程材料对高速铁路的重要性,立志创新基于地域资源的高速铁路混凝土高性能化技术途径,要用混凝土这种平凡材料筑就绿色耐久的高铁工程。

利用固废,打造高铁绿色长廊

工作之初,李化建在技术交流时偶然得知京沪高速铁路路基建设需要使用一种CFG桩,这种桩体材料的强度只需15-20MPa,但桩长达30多米,并且必须通过泵送来向下灌注到地下30多米,如何实现低胶凝材料用量CFG桩的高泵送性能是其应用的关键技术难题。博士研究生期间,李化建一直从事煤矸石硅铝基胶凝材料的研究,在固废资源利用方面奠定了扎实的基础,具有敏锐观察力和丰富研究经验的他立刻想到一个技术方案:利用堆存量最大的细粒级尾矿砂和粗颗粒电灰渣等固体废弃物复合制备CFG桩,既可满足强度和高泵送性能协同要求,还能消纳固体废弃物、缓解工程材料资源短缺问题。

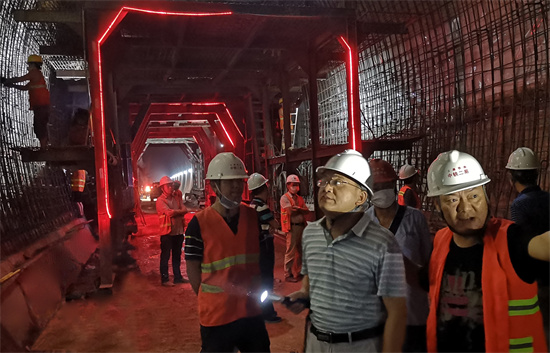

纸上得来终觉浅,绝知此事需躬行。为调研固废堆存和资源化利用情况,李化建多次深入京沪高铁沿线的堆渣场,不顾尘土飞扬,爬上一座座高高的灰渣堆上铲取样品,“风一吹过,我和刚入职的同事瞬间就变成了灰人,每到一个堆渣场都要经历一次”,李化建笑称他至今都还记得电厂灰渣和尾矿砂等固废的味道。深入现场调研给李化建带来了巨大的震撼,他看到工业和矿业固体废弃物因为无法利用而堆放填埋,造成良田侵占、环境污染和生态破坏的场景,下定决心无论如何也要把固废应用到高铁建设中。为消除建设管理单位和施工单位对固废作为高速铁路混凝土原材料的顾虑,他日日夜夜在京沪高铁建设现场开展试验研究,细心求证固废应用于高速铁路工程建设的可行性,精心制定不同类型固废的应用技术方案,建立了尾砂灰渣桩体材料泵送性能评价指标体系,终于形成了基于矿业固废尾砂和工业固废灰渣的CFG桩桩体材料制备技术,实现工矿业固体废弃物在高速铁路中应用 “零”的突破。

为者常成,行者常至。李化建并未因为初步的成功而沾沾自喜,他一直未雨绸缪,想方设法加紧研究,期望进一步拓宽固废的应用范围。在京沪高铁现浇梁建设时,施工现场反映由于现浇梁到达设计张拉龄期的时间太长,成为全线工期控制性工点。为实现现浇梁快速张拉,在不提高设计强度等级的前提下要求混凝土早期弹性模量高、后期强度和模量可控、且收缩徐变小,基于碳酸盐类固废具有晶核作用促进早期水化、惰性填充降低后期徐变行为,李化建首次将碳酸盐类固废作为矿物掺合料应用于高铁预应力混凝土箱梁中,实现了对现浇梁的3天张拉,显著缩短了施工工期,助力京沪高铁顺利贯通。

“千淘万漉虽辛苦,吹尽狂沙始到金”,“新人”李化建凭借创新的思想和坚韧的精神,攻克了固体废弃物在高铁混凝土中资源化利用难题,研究成果应用于京沪高速铁路,个人也因此荣获京沪高铁十大技术创新人物和中国铁道学会铁道环保奖,被《人民铁道》称为“技术创新的多产者”。

研发新材,提升高铁结构耐久

高速列车高频荷载作用,致使传统蒸养混凝土易出现疲劳损伤破坏。为制备出能够抵抗高频疲劳荷载作用的无砟轨道用蒸养混凝土构件,我国起初计划采用德国超细水泥技术方案生产轨道板,但面临着制造成本高、材料供应不足的问题。李化建期望打破国外技术垄断,实现自主创新,他首先揭示了高频荷载作用下无砟轨道混凝土损伤机理,建立涵盖疲劳性能、绝缘性能和耐久性能的无砟轨道混凝土评价体系,然后带领团队夙兴夜寐地进行试验验证,只为找到一种能够媲美超细水泥的蒸养混凝土疲劳性能提升技术方案,“天不负,有心人”,经过无数个日夜鏖战,反复比选不同技术方案的成效,终于确定了多元胶凝材料梯级水化技术的优越性,形成了超早强抗疲劳无砟轨道混凝土制备技术,实现了高铁无砟轨道蒸养构件高质量、低成本、国产化制造。

青山座座皆巍峨,壮心上下勇求索。高速铁路条状结构分布,要穿越不同环境区域,客观上具有环境作用的多样性和复杂性;随着高速铁路建设规模的不断扩大,施工现场遇到的工程材料技术难题总是一个接着一个的出现。为确保高铁混凝土严酷环境下的长期耐久,李化建以新拌混凝土为研究对象,创新了基于拌合物性能的混凝土耐久性快速评价方法,建立了面向环境作用的高铁混凝土耐久性评价指标体系,形成了面向环境作用混凝土耐久性提升技术。针对超长连续现浇道床开裂控制难的问题,发明了高抗裂混凝土和高粘结耐候嵌缝材料,形成了“材料和结构”双重控裂技术,保障了高铁在跨地域、变气候、多环境下的高质量建造,成果获得国家科技进步二等奖。

自主创新,助力高铁走出国门

由我国自主研发的CRTSⅢ型板式无砟轨道创新过程中遇到技术瓶颈之一,就是如何实现充填层材料施工阶段的高流动、硬化阶段的高稳定以及服役阶段的高耐久。当时很多人首先想到的就是采用自密实混凝土——无需振捣就能在无砟轨道充填层中自动密实的材料。但是现场实现并非易事,因为CRTSⅢ型板式无砟轨道有其独特的结构特征和严格的静态尺寸要求。混凝土需要在封闭空腔内流动,混凝土中气泡上浮聚集到表面会形成泡沫层,影响其与上层轨道板的粘结;另外,混凝土还需要在铺设有土工布的底座上流动,就像在地毯上灌注混凝土,这在国内外史无前例。

道路迥且长,风波阻中途。实验室混凝土试验结果都很理想,但在施工现场屡遭失败。李化建和团队认真分析实验室结果和现场工艺性试验结果差异的原因,发现自密实混凝土对原材料波动、含水率变化、计量偏差等过于敏感,细微波动便会对自密实混凝土性能产生较大影响。如果能够开发出一种“像水一样流、像蜜一样稠”的混凝土,不就能解决这个问题了吗。经过数日的钻研,发明了能够改善混凝土黏度、细化稳定气泡、全过程膨胀的黏度改性材料,研制出高稳健自密实混凝土,攻克了自密实混凝土在现浇结构规模应用可控性差的公认难题,研究成果应用于我国第一条自主知识产权的CRTSIII型板式无砟轨道——郑徐高铁,支撑我国高速铁路自主创新,成果获得国家技术发明二等奖。

李化建还将自密实混凝土设计理念应用到中俄铁路同江特大桥和中老铁路友谊隧道。针对中俄铁路同江特大桥钢桁梁套轨线路板式无砟轨道结构型式,研制出高聚物自充填混凝土材料,实现了聚合物自充填混凝土在铁路工程的首次使用。针对中老铁路友谊隧道衬砌作业环境严酷、施工条件差、强度离散性大等问题,创新提出了采用混凝土自充填的来解决隧道衬砌脱空掉块的多年顽疾,研发出兼具自充填性、高动态稳定性、高稳健性的用自充填混凝土,提升了隧道结构的耐久性,显著提升了施工效率。混凝土自动充填密实的理念和技术已规模化应用我国高速铁路和中外合作铁路项目,为我国高铁技术“走出去”以及“一带一路”发展贡献了力量。

聚焦砂石,支撑高铁未来建设

在河砂资源日益短缺初现端倪之时,铁路行业一直对机制砂应用持谨慎态度,尤其是对预应力混凝土构件。李化建决心要改变机制砂在铁路工程中的现状,不能让未来的铁路工程“无砂可用”,不仅要建立一套适用于铁路工程的机制砂标准和技术体系,还要引领机制砂朝更高智能水平和绿色应用方向发展。为此,在广泛调研的基础上,他提出:一严格控制机制砂母岩的符合性,从“基因”和“源头”上保证机制砂的质量;二强化机制砂成品稳定性的管理,首创智能化在线监测手段调控机制砂级配、形貌和石粉含量的稳定;三机制砂应用与结构性能匹配,基于不同结构与施工方式设计机制砂混凝土配合比。

铁路工程现已逐渐向高原艰险山区等建设禁区推进,河砂资源严重短缺与数亿方隧洞洞渣堆存的矛盾日益突显。洞渣堆存处理不仅占用大量的土地资源,对沿线敏感的生态环境造成破坏,且容易诱发滑坡等次生灾害,李化建致力于把洞渣制备成砂石骨料用于铁路建设,践行“取之于隧道,用之于隧道”的绿色发展理念。不积跬步,无以至千里。李化建一步一个脚印,潜心研究铁路工程机制砂制备与应用技术十余年,在机制砂母岩性能评价、高品质机制砂智能制造、机制砂混凝土制备与绿色应用等方面取得系列成果,构建出铁路机制砂“母岩—材料—生产—应用”标准体系,这些都将为隧道洞渣的高效利用提供技术支撑。

当前,他正带领他的团队深入高原铁路建设一线,开展隧道洞渣高质化利用技术研究。“山再高往上攀总能登顶,路再长走下去定能到达。我们要传承青藏铁路精神,努力破解铁路工程材料高耐久关键技术难题,为艰险高原山区铁路建设贡献科技力量。”李化建说道,“功成不必在我,功成必定有我,要为伟大铁路工程建成、中国高铁又一次站在世界之巅而竭智尽力。”

展望未来,李化建睿智的眼神中流露着坚毅与信心,他将继续致力于用平凡混凝土材料筑就精品铁路工程的研究,为祖国铁路建设和“走出去”战略脚踏实地贡献智慧与力量。